마음대로 주문하고 3D 프린팅으로 제작하는 퍼스널 모빌리티 시대

2016년 10월

Project Interview

플랫폼 공유를 통한 차종 확대와, 3D 프린팅을 통한 커스터마이징이 가능한 소형 전기 모빌리티 'Open structure Mobility Concept'은 사용자, 기업, 사회 관점에서 열린 가능성을 제공한다.

Q1. Open Structure Mobility Concept의 의미는 무엇인가요?

KLIO(클리오디자인) 윤정채 실장 Open structure란 말 그대로 개방형 구조를 의미합니다. 개방형 구조는 확장 또는 축소 와 같은 응용이 가능한 유연한 구조를 뜻합니다. 유연한 재료적 성질을 의미한다기보다 좀 더 확대된 의미로 “가능성이 열려있는 구조”를 뜻합니다.

Mobility는 이동성을 의미합니다. 확대된 의미로는 사회나 도시환경 안에서 시스템과 연계된 모든 이동 수단과 방법을 뜻할 수도 있고, 축소된 의미로는 수식어와 결합하여 Micro mobility(초소형 이동 수단), Smart mobility(스마트 이동 수단), Electric mobility(전기이동 수단), Autonomous mobility(자율주행 이동 수단) 등 특정 방법이 적용된 이동 수단을 뜻할 수 있습니다.

Open Structure Mobility Concept(개방형 구조 모빌리티 컨셉)은 위 두 가지 의미의 결합이며, 다시 말해 “응용 가능성이 열려있는 이동 수단의 개념”을 뜻합니다.

Q2. '응용 가능성' 의미를 조금 더 구체적으로 설명해 주세요.

KLIO 윤정채 실장 환경친화적 의미와 사회 친화적 의미의 연장선에서 응용의 목적과 범위를 설명드리면, 환경친화적인 차량은 단순히 배기가스가 0인 차를 의미하는 것이 아닌, 제품 라이프사이클 전과정에 있어서 환경파괴와 낭비를 최소화하는 것을 의미한다고 생각합니다. 일부 모양과 기능의 변화로 새로운 소비를 촉진시킴으로써 기존의 제품을 폐기하는 우를 범하지 않기 위해서는 모듈화가 되어야 합니다. 모듈화를 통해 제품의 기능 또는 형태를 부분적으로 변화시킴으로써 낭비요소를 최소화합니다. 사회 친화적 의미 또한 교통약자(고령자, 장애인 등)를 배려하는 것에 의미를 국한하는 것이 아니라, 제품을 개발하고 생산/판매하는 모든 주체가 동반 성장하고 지속 가능해야 한다는 의미입니다.

정리하자면 ‘응용 가능성’이란, 낭비를 최소화하는 범위 내에서 제품의 일부를 개선할 수 있으며, 소비 촉진이 아닌 목적 다양화를 추구해야 하며, 그것을 지속 가능하게 하는 것(특성)을 의미합니다.

목적에 맞게 응용이 가능한 E-모빌리티 공용 플랫폼 (KLIO DESIGN)

Q3. 프로젝트의 목적은 무엇인가요?

KLIO 윤정채 실장 자동차는 발명된 이후로, 기술의 혁신을 거듭해 오늘날 우리 삶에 빼놓을 수 없는 빠르고 편리한 이동 수단(transportation) 일뿐만 아니라, 사회적 지위와 개성을 표현하는 고급재(luxurious goods)이기도 합니다. 동시에 배기가스로 인해 파괴되고 있는 환경, 기술과 자본 격차로 인한 시장 불균형은 큰 숙제입니다.

자동차는 스마트카, 자율주행 등의 첨단 기술과 함께 더 지능적이고 더 고급화될 것입니다. 또한 이들은 개인의 소유 목적이라기보다는 거대한 사회 시스템 안에서의 효율적인 이동을 위해 (대중교통화되거나, 셰어링과 같은 서비스를 통해) 공유될 것입니다.

이와 동시에, 자동차를 더 이상 고급재로 인식하지 않을 미래 사용자들을 위해서, 또한 자동차 제조기술이 고도화되지 않은 전 세계 절반 이상 지역들의 선택권 확대를 위해서, 운전자를 필요로 하지 않는 정보 수집, 배달 등과 같은 자율주행 서비스를 위해서도, L6(e), L7(e) 세그먼트(자동차보다는 작은, 바이크보다는 큰 이동 수단의 법규상 분류)의 사용자 요구는 더욱 증가할 것이고, 이동 수단 시장은 세분화될 것입니다.

이러한 이동 수단은, 지금까지의 디자인/설계/제조/판매 방식(소비의 주머니를 자극해 이익을 극대화하는 방식)이 아닌 다른 방식으로 만들어져야 합니다. 이들은 환경친화적임은 물론, 사회 친화적이어야 합니다. 이 프로젝트는 국내 중소기업과 대학교 간 협업을 통해 추진되었으며, 공유경제와 제조혁신을 요구하고 있는 앞으로의 시장에서, 공공재의 특성을 지닐 수밖에 없는 소형 전기 이동 수단이 어떻게 지속 가능한 제품이 될 것인지 디자인 관점에서 연구하고 비전을 제시하기 위함입니다.

개방형 플랫폼 선행 디자인 스터디를 위해 1인승 초소형 전기자동차 축소 모델을 2014년도에 3D 프린터로 제작했다. (KLIO DESIGN)

경량 최적화 바디 프레임 콘셉트 (KLIO DESIGN)

Q4. 유기적인 형상의 프레임이 가장 먼저 눈에 띕니다. 어떻게 디자인되었나요?

KLIO 곽정환 먼저 기본적인 스트럭처를 러프하게 빌드 합니다. 그다음에 알테어의 인스파이어라는 프로그램을 이용해 위상 최적화 과정을 거치게 되면 하중을 지지하는데 필요한 최소한의 형상만 남게 됩니다. 이때 남은 형상은 마치 동물의 뼈대 같은 느낌을 주는데, 그 뼈대를 근거로 형태를 깎고 덧붙여 가면서 조형을 잡아 나가는 과정을 거쳐 결과물을 만들었습니다.

기본 프레임을 위상 최적화하여 하중에 필요한 최소한의 형상만 남기는 과정

- KLIO 곽정환(좌), PMRC 박아론 연구원(우)

Q5. 위상 최적화(Topology Optimization)란 무엇인가요?

PMRC 박아론 연구원 위상 최적화(Topology Optimization)는 구조 최적 설계 방법 중 하나로 구조물 경량화에 보편적으로 사용됩니다. 일반적으로 위상 최적화 방법은 다음과 같습니다. 우선 설계 영역(design domain)을 유한요소법(finite elements method)을 이용하여 이산화(discretization) 하고 유한 요소해석(finite element analysis)를 수행합니다. 그리고 밀도법(SIMP: Solid Isotropic Material with Penalization)을 이용하여 밀도가 낮은 요소를 제거합니다. 여기서 재료의 밀도를 1이라 가정합니다. 그리고 해석을 통해 각 요소의 밀도를 재료의 상대 밀도(0~1)로 표현하고 상대밀도가 0인 요소를 제거합니다.

남아있는 요소들을 갱신(update) 하고 앞의 과정을 반복 연산(iteration)을 수행합니다. 이때, 요소들의 갱신 과정에서 morphogenesis form-generation 방법을 사용합니다. morphogenesis는 그리스어인 morphe(형태)와 genesis(형성)의 합성어이며, 이는 생명체가 다양한 형태를 생성하는 것에 영감을 얻어 구조 패턴을 생성하는 수학적 방법입니다. 그리고 반복 연산은 남아있는 모든 요소의 상대밀도가 1이 될 때까지 수행합니다. 즉, 최적의 물질 분포(optimal material distribution)를 결정하는 것으로 이해하면 쉽습니다.

위상 최적화를 이용한 Marco Hemmerling의 Generico Chair 디자인 사례로, 반복 연산을 통해 최적의 형태를 도출하고 있다. (출처 : Google)

Q6. 본 컨셉에서 위상 최적화(Topology Optimization)가 어떻게 적용되었나요?

PMRC 박아론 연구원 현재 디자인과 엔지니어링 산업의 경계가 무너지고 있습니다. 새로운 차체의 설계는 디자이너와 엔지니어의 설계 의도(design intention)가 적절하게 통합되어야 합니다. 그러나 구조물의 초기 형상을 설계하기 위해서는 창의적인 생각과 많은 시행착오를 겪어야 합니다. 본 프로젝트에서는 이러한 문제를 해결하고 디자이너와 엔지니어에게 구조물의 초기 형상을 설계하기 위한 가이드라인을 제공하는 방법으로 구조 최적 설계 중 하나인 위상 최적화(topology optimization) 방법을 사용했습니다.

본 프로젝트에서는 설계 영역(design domain) 내에서 제한조건(안전계수)을 고려하여 목적함수(최소 질량)를 만족하는 설계 변수(유한 요소의 밀도)를 찾는 위상 최적화를 수행했습니다. 이를 통해 외력(주행 상황에서 차체가 받는 하중)이 작용하는 설계 영역의 최적화(질량 최소화) 된 구조물의 형상을 생성하고 초기 형상 설계를 위한 가이드라인을 제시했습니다. 이때, 본 컨셉의 설계 영역에 적용될 외력은 정지 또는 등속 운행 중인 상황(static)과 과속 방지턱을 넘을 때(bump), 가속(acceleration) 또는 제동 중(braking)일 때 이에 더해 전복(rollover)이라는 극한 상황까지 고려하여 계산했습니다. 그리고 주행 상황별 위상 최적화를 수행하고, 결과물들을 병합(union) 했습니다. 이 형상을 단순화하고 해석함으로써 본 컨셉 초기 형상 설계의 가이드라인을 만들었습니다.

위상 최적화를 통해 초기 형상 설계를 위한 가이드라인을 만들었다. (PMRC 박아론 연구원)

추출된 가이드라인(데이터)을 바탕으로 형상을 다듬어(스케치) 아이디어를 구체화해 나가는 과정 (KLIO DESIGN)

Open Structure Mobility Concept의 1인승 바디 프레임 디자인 (KLIO DESIGN)

Open Structure Mobility Concept 동영상

Q7. 모델은 어떤 목적으로 만들어졌으며, 어떤 방법으로 제작되었나요?

KLIO 윤정채 실장 이 컨셉은 크게 상하구조로 나누어져 있습니다. 상체 (Upper Body)는 목적에 따라 다변화가 가능합니다. 예를 들면, 1인승, 2인승, 3인승처럼 탑승 인원에 따라 다변화할 수도 있고, 개인용, 공공용, 상업용 등과 같이 목적에 따라 다변화할 수 있습니다. 상체 (Upper Body)는 커스텀 파트를 통해 사용성을 더욱 세분화할 수 있습니다.

Under Body

Upper Body

Custom Part

Open Structure Mobility의 1인승 활용 개념도 (KLIO DESIGN)

반면에 하체 (Under Body)는 표준화 구조를 통해 다양한 상체(Upper Body)를 결합할 수 있도록 되어있고, 구동계는 간단한 전기차 시스템으로 구성되어 있습니다. 필요에 따라 성능과 항속거리를 업그레이드할 수 있도록 부품을 최소화하였으며, 인버터/컨버터 통합형 컨트롤 유닛에서 통제됩니다. 전기 구동체 연동성 확인 및 저속 주행 테스트 목적으로 프로토타입이 제작되었습니다.

Underbody 디자인 컨셉 (KLIO DESIGN)

전기 구동 시스템 개발 및 언더바디 제작 - 알멕스(주), 아크오토모티브(주)

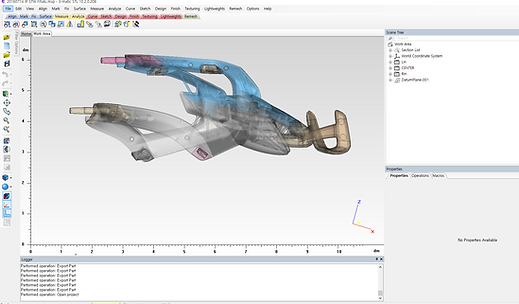

상체(Upper Body)는 스케일 축소 모델과 실제 사이즈 모델이 모두 3D 프린팅으로 제작되었습니다. 스케일 축소 모델은 SLS(Selective Lasor Sintering) 장비를 활용해 강도와 내 마모성, 내 화학성이 우수한 나일론 분말 소재로 제작되었으며, 향후 위상 최적화(Topology Optimization)를 통해 얻어진 비정형 경량 구조 프레임을 실제로 제작하는 데에도 유용할 것입니다. 실제 사이즈 모델은 플라스틱 파우더 (PMMA) 소재로 제작되었으며, 특히 제작에 활용된 3D 프린팅 장비는 최고 수준의 속도와 해상도를 보유하고 재료 손실률이 0에 가까운, 주로 주조 방식에 쓰이는 장비입니다. 기존의 CNC 가공 방식으로는 제작이 불가능한 형상을 빠른 시간에 디자인 검토 목적으로 활용하기에도 손색이 없어, 향후 디자인 분야에 많은 활용이 기대됩니다.

재료의 특성상 바디 컬러링 및 조립상태에서의 구동 테스트는 파손의 위험이 있기 때문에 실시하지 않았습니다. 이렇게 제작된 상체(Upper Body)와 구동 테스트를 완료한 하체(Under Body)를 조립하여 초기 프로토타입 (Initial Prototype)을 완성하였습니다.

Materialise 사의 소프트웨어 3-matic으로 3D 프린팅을 위한 메시(Mesh) 데이터를 편집하고 있다. (KLIO 곽정환)

EOS 3D프린터를 통해 나일론 소재로 출력된 축소 스케일 모델 (디지털핸즈)

플라스틱 파우더로 3D 프린트된 실제 사이즈 파트 (DP-TECH)

제작된 파트를 조립하여 전체 차량을 완성 (아크오토모티브(주))

Open structure mobility concept의 초기 프로토타입(initial prototype) 제작 과정 동영상

다양한 분야의 협업으로 완성된 초기 프로토타입은 2016년 9월 DDP(동대문디자인플라자)에서 열린 '2016 서울스마트모빌리티 국제 컨퍼런스/전시' 행사에 출품, 2016년 11월 대구경북디자인센터에서 주최한 '2016 디자인 위크 인 대구' 행사에 전시 되었다.

Q8. 전통적인 자동차 디자인 프로세스에서는 3D 프린팅을 어떤 목적으로 활용했나요?

DP-TECH 백승대 대표 자동차 디자인 분야에서 말하는 모델에는 사람의 손으로 빚어내는 감성적인 모델과 기계가 만드는 인위적인 모델 두 가지가 있습니다. 감성적 모델을 만들기 위해서는 엄청난 시간과 에너지가 소요되지만, 형태를 관찰하고 재료를 손으로 만지는 과정에서 디자이너는 많은 영감을 얻습니다. 모델 제작 과정 자체가 디자인 과정입니다. 반면 디자이너가 아이디어를 빠른 시간 내에 확인할 필요가 있을 때는 인위적인 모델을 제작하는 것이 훨씬 효율적입니다. 여기에 나중에 감성을 불어 넣더라도, 빠른 제작을 통한 아이디어의 검증이 필요할 때에는 3D 프린팅이 매우 적합합니다.

Q9. 3D 프린팅 기술의 발전이 자동차 제조 방식 및 디자인에 어떤 영향을 줄 수 있다고 생각하나요?

KLIO 곽정환 RP(Rapid Prototyping) 개념은 오래전부터 자동차에 쓰이고 있으며, 3D 프린팅 또한 시작차 개발 단계에서 비용 및 시간 절약을 목적으로 상당 부분 적용되고 있습니다. 최근 완성차나 컨셉카에서도 새로운 조형성을 적용하기 위해 3D 프린팅으로만 제작이 가능한 파트의 적용 범위가 넓어지고 있습니다. 아마도 3D 프린팅의 기술이 좀 더 발전한다면, 2개 이상의 소재를 혼합하여 재질이 서서히 변하는 하나의 부품으로 만든다거나, 소비자 개개인에 맞춰진 맞춤형 부품을 주문생산한다거나, 미세한 구멍이나 공기층을 만들어 기능을 부여하는 등의 일도 가능할 것입니다. 또한 제작 방식 때문에, 또는 원가 때문에 생략해야 했던 과거의 디자인 제약조건들이 사라지고, 폭넓고 다양한 디자인 표현이 가능할 것이라고 기대합니다. 하지만 3D 프린팅이 가능하다고 해서 디자인의 방향이 갑자기 유기적이고 복잡해지는 방향으로 흘러가지는 않을 것이라고 생각합니다. 그것을 사용하는 사용자가 원하는 바가 무엇인지가 더 중요하기 때문입니다.

DP-TECH 백승대 대표 3D 프린팅의 확산은 빠른 시간 안에 제조업의 패러다임을 바꿀 것이라 생각합니다. 우리나라 제조업의 90%는 아직도 기존의 기계 가공 방식을 사용하지만 글로벌 제조기업의 약 20% 정도는 3D 프린팅 방식으로 옮겨가고 있는 것으로 알고 있습니다. 감성품질을 만족시킬 수 있을 만한 수준의 3D 프린터 제조기술력 확보, 재료의 국산화 등의 기반이 구축되면, 혁신이 가능하다고 생각합니다.

Q10. 본 프로젝트의 향후 과제는 무엇이라고 생각하나요?

PMRC 박아론 연구원 본 연구의 결과물로 제시된 차체는 단순한 하중 조건만을 고려하였기 때문에, 이를 기초로 하여 피로 관점 해석, 동적 해석 및 충돌 안정성 검토 등이 복합적으로 반영된 차체 재설계가 이루어져야 합니다. 향후 추가적인 협업을 통해, 해석적 엔지니어링 기법이 융합된 심미적으로 흥미롭고 독특한 차체 형상의 가이드라인을 제공할 수 있을 것으로 예상되며, 또한 협업 프로세스를 통해 엔지니어는 디자인 역량을, 디자이너는 엔지니어링 역량을 가지는 데에도 도움 될 것으로 기대합니다.

KLIO 윤정채 실장 이 프로젝트는 초소형 전기차 제작 방법에 대한 가능성을 스터디하기 위해 만들어진 초기 컨셉입니다. 디자인, 비용, 시간, 팀 구성, 협업 방법 등의 총체적인 프로세스에 대해 아직 많은 연구를 해야 합니다. 이미 초기 프로토타입을 제작하면서 많은 핵심 문제들을 파악하였으며, 여건 부족으로 더 이상 파악하지 못했던 문제점들도 많이 있습니다.

단기적으로는 다음 단계의 프로토타입 제작을 통해 3D 프린팅 방식이 좀 더 완성도 있는 제품의 기준에 근접할 수 있을 것인지 확인할 필요가 있을 것이고, 장기적으로는 디자인/설계의 지속적인 개선, 주행 안정성 점검, 생산성 검토를 통해 좀 더 현실에 근접한 제품이 만들어질 수 있도록 연구할 필요가 있습니다. 다품종 소량생산, 공유/커스터마이징 니즈에 맞는 혁신적인 제품과 서비스가 시장에 진입할 수 있도록 각 분야 전문가분들의 아낌없는 질타와 조언이 필요합니다.

협업 컨소시엄

• 경량 프레임 구조 연구 및 위상 최적화 : PMRC(홍익대학교 퍼스널모빌리티 연구센터)

• 디자인 : KLIO(㈜클리오디자인)

• 패키지 레이아웃, 언더바디 프레임 설계 : GAUS(㈜가우스)

• 3 matics 소프트웨어 교육 : Materialise(머티리얼라이즈)

• 스케일 모델 3D 프린팅(SLS, Nylon) : DigitalHands(디지털핸즈)

• 전장품, 구동계 개발 및 연동 : ALMECS(㈜알멕스)

• 하드모델 제작 : DTC(대진테크㈜)

• 1:1 3D 프린팅(Binder Jetting, PMMA) : DP TECH(㈜디피텍)

• 언더바디 제작, 차량 조립 : ARK automotive(아크오토모티브㈜)